Во секторот за производство на водородни горивни ќелии, склопот на мембранска електрода (MEA) служи како основна компонента за конверзија на енергија, директно одредувајќи ја ефикасноста и животниот век на батеријата. Првиот чекор за производство на MEA преку пренос на топлина е мешање на катализаторската кашеста маса - клучен чекор што влијае на квалитетот на финалниот производ. Овој процес бара прецизно мешање на Pt-C катализатори, растворувачи и врзива за да се формира рамномерно дисперзирана стабилна смеса.

Традиционалното мешање има тешкотии прецизно да го контролира соодносот на секоја компонента и состојбата на дисперзија, што доведува до проблеми како што се нерамномерно обложување и намалена каталитичка активност во последователните чекори. Примената налиниски мерачи на густина Нуди револуционерно решение, овозможувајќи прецизно регулирање на соодносите на компонентите и ефектите на дисперзија преку следење во реално време на промените во густината на кашестата маса.

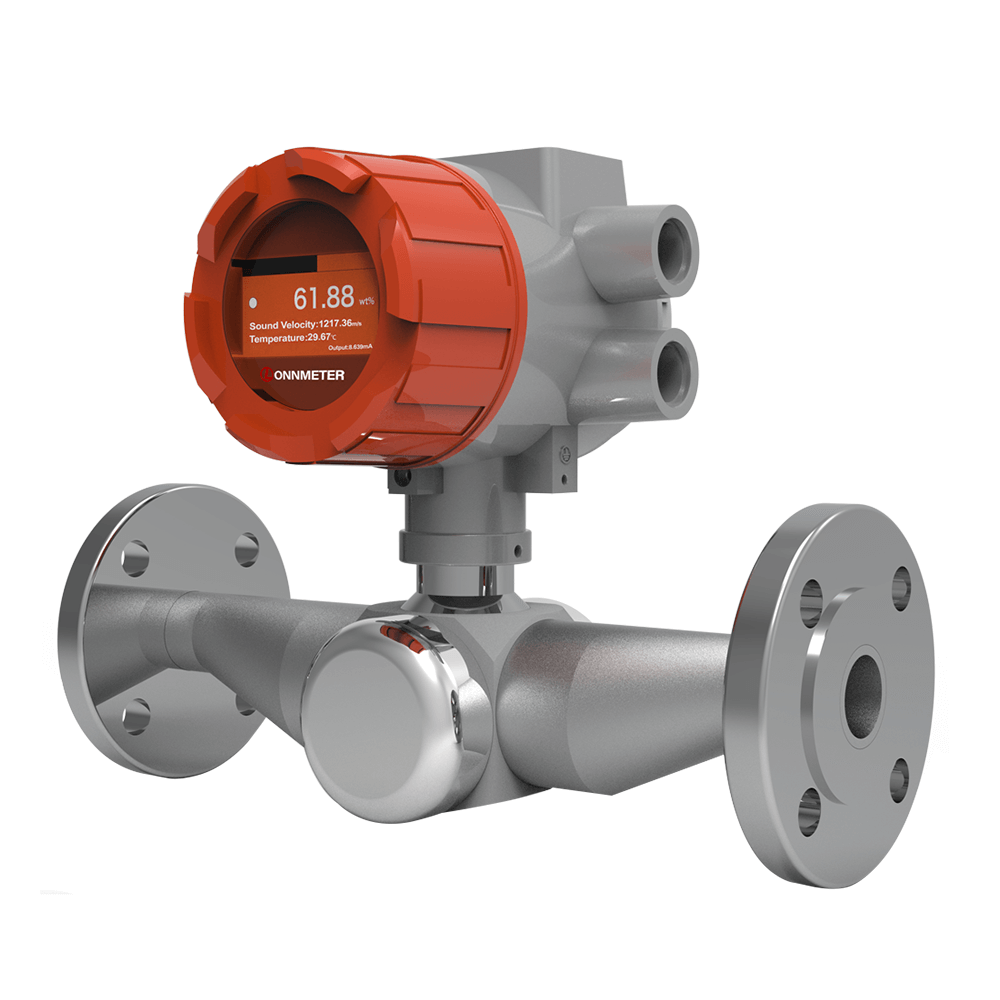

„Лонметер Груп“, водечки производител и добавувач на линиски мерачи на густина, со децении е посветен на обезбедување професионални решенија за клиентите ширум светот. Овие решенија им помогнаа на бројни индустриски фабрики, електрани и металуршки претпријатија да ги намалат трошоците и да ја подобрат ефикасноста.

Критичната улога на мешањето на кашестата маса

Перформансите на MEA-ата на водородните горивни ќелии во голема мера зависат од униформноста и стабилноста на катализаторските кашести смеси. На пример, анодните кашести смеси бараат 15% Pt-C катализатор рамномерно дисперзиран во мешан растворувач од 40% дејонизирана вода, 40% метанол и 5% раствор на јономер; кашестите смеси бараат поголеми пропорции на катализатор (20%) и врзивно средство (10%). Овој прецизен сооднос не само што влијае на физичките својства на кашестата смеса, туку директно влијае и на распределбата на каталитичките активни места и на протонската спроводливост.

Неправилната контрола на густината може да предизвика агломерација или седиментација на катализаторот, што резултира со нееднаква дебелина на обложениот катализатор, па дури и целокупни перформанси на батеријата. На пример, поголемата густина може да укаже на прекумерно испарување на катализаторот или растворувачот, зголемување на вискозноста на кашестата маса и предизвикување дефекти на „кора од портокал“ или „дупчиња“ за време на обложувањето; помалата густина може да укаже на недоволен катализатор, неможност за обезбедување соодветни места за реакција и намалување на ефикасноста на батеријата.

Ограничувања на традиционалната контрола на густината на кашестата маса

Традиционалното мешање на кашеста маса со катализатор се потпира на рачно мерење и тестирање офлајн во примарното производство. Овој пристап значително заостанува зад процесот во реално време - добивањето на резултатите од тестот од земање примероци често трае 15-30 минути, до кога кашестата маса може да влезе во следниот процес, што доведува до значителен отпад од повторна обработка.

Рачните операции се борат да детектираат агломерација на честички од катализаторот во наноразмер. Дополнително, фактори како што се промените на температурата и испарувањето на растворувачот предизвикуваат динамички флуктуации на густината во кашестите смеси, кои традиционалните процеси не можат да ги компензираат во реално време, што дополнително ги влошува ризиците од нестабилност на квалитетот.

Принцип на работа и технички предности

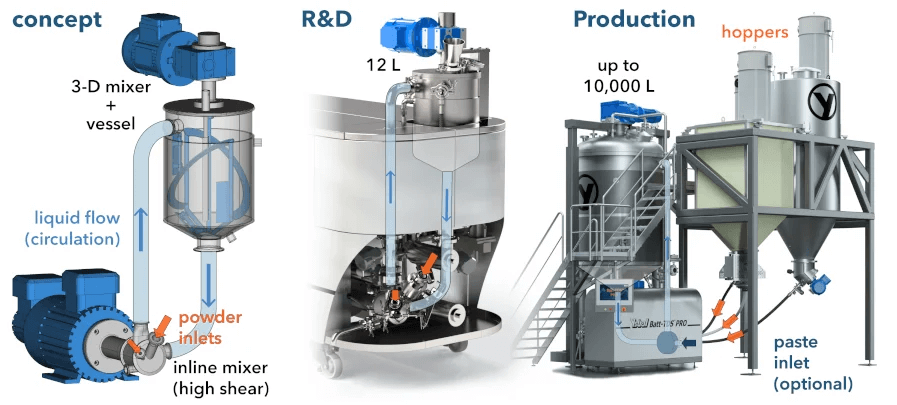

За да се справат со овие предизвици, инженерите на Lonnmeter развија вградени мерачи на густина врз основа на принципот на Кориолисовата сила, кои ја мерат фреквенцијата на вибрации на течноста за да добијат податоци за густината во реално време со прецизност до ±0,001 g/cm³. При мешање на кашеста маса на водородни горивни ќелии, овие уреди за следење со висока прецизност може да се инсталираат на излезот од резервоарите за мешање или циркулационите цевководи за континуирано собирање податоци за густината и температурата, со алгоритми за компензација кои го елиминираат влијанието на температурата врз густината.

Освен Кориолисовите мерачи на густина, Lonnmeter разви и други линиски мерачи на густина, како што се мерачи на густина на виљушка за штимање и ултразвучни мерачи на густина, за да обезбеди интелигентни сензори за следење на густината за различни работни услови. Кога ќе се открие дека густината на кашестата маса во катодата ја надминува целната вредност, системот автоматски ја пресметува девијацијата и додава соодветна количина на растворувач преку мерна пумпа; ако густината е прениска, се додава претходно дисперзирана мајчина течност од катализаторот. Оваа динамичка контрола на јамката не само што ги корегира отстапувањата од формулата, туку и ги предвидува потенцијалните проблеми преку анализа на историски податоци. Кога флуктуациите на густината ги надминуваат праговите, системот активира аларми за да предизвика потенцијална нерамномерна дисперзија или фазна сепарација, со што дополнително се избегнуваат несреќи со квалитетот на серијата.

Резултати од континуирано следење на густината

Подобрена стабилност на горивните ќелии

Линиските мерачи на густина Lonnmeter им помогнаа на производителите на горивни ќелии да постигнат значителни откритија во мешањето на катализаторската кашеста маса. Преку следење во реално време и интелигентна регулација, опсезите на флуктуација на густината на кашестата маса се драстично намалени од ±0,03 g/cm³ на ±0,001 g/cm³. Ова подобрување директно ја подобрува конзистентноста на производот и стабилноста на перформансите, зголемувајќи ја густината на моќност на горивните ќелии на едно претпријатие за 15%.

Значително подобрена ефикасност на производството

Времето на производство во една серија е скратено, со годишни заштеди што надминуваат 300.000 долари во трошоци за материјали и преработка. Понатаму, примената на вградени мерачи на густина го оптимизираше целиот процес. Интегрирани со DCS системите, тие овозможуваат целосно дигитализирано управување, од управување со формули до следливост на квалитетот, поставувајќи основа за производство на водородни горивни ќелии во големи размери.

Длабоко значење за индустријата за водородна енергија

Како основен носител на чиста енергија, водородните горивни ќелии се соочуваат со двоен предизвик за подобрување на перформансите и намалување на трошоците. Примената на технологијата за мерење на густина на водород не само што решава клучни проблеми во процесот на производство на MEA, туку и поттикнува технолошка надградба низ целиот синџир на индустријата за водородна енергија.

Ако баратевградени процесни сензориза намалување на трошоците и зголемување на ефикасноста во автоматизираното производство, интелигентната инструментација Lonnmeter е еден од вашите идеални избори. Компанијата нуди100 бесплатни примероци низ целиот свет—количините се ограничени, затоа дејствувајте брзо! Контактирајте нè за да добиете бесплатно прилагодено решение и да аплицирате за бесплатни примероци.

Време на објавување: 06.06.2025