Анализа на причините за тешкотиите со дехидратацијата на гипсот

1 Напојување со масло за котел и стабилно согорување

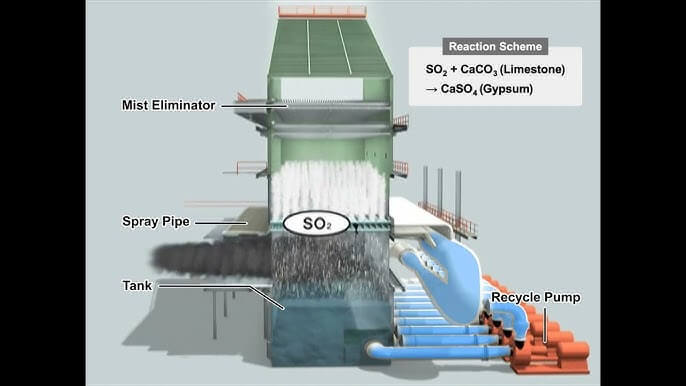

Котлите за производство на електрична енергија на јаглен треба да трошат голема количина на мазут за да помогнат во согорувањето за време на стартување, исклучување, стабилно согорување при ниско оптоварување и регулирање на длабок врв поради дизајнот и согорувањето на јагленот. Поради нестабилното работење и недоволното согорување на котелот, значителна количина на несогорено масло или мешавина од прав од масло ќе влезе во апсорпциската кашеста маса со издувните гасови. Под силно нарушување во апсорберот, многу е лесно да се формира фина пена и да се насобира на површината на кашестата маса. Ова е анализа на составот на пената на површината на апсорпциската кашеста маса на електраната.

Додека маслото се собира на површината на кашестата смеса, дел од него брзо се дисперзира во апсорпционата кашеста смеса под дејство на мешање и прскање, а на површината на варовникот, калциум сулфит и други честички во кашестата смеса се формира тенок маслен филм, кој ги обвиткува варовникот и другите честички, спречувајќи го растворањето на варовникот и оксидацијата на калциум сулфит, со што влијае на ефикасноста на десулфуризацијата и формирањето на гипс. Кашестата смеса од апсорпционата кула што содржи масло влегува во системот за дехидратација на гипс преку пумпата за празнење на гипс. Поради присуството на масло и нецелосно оксидирани производи од сулфурна киселина, лесно е да се предизвика блокирање на отворот на филтер-крпата на вакуумскиот транспортер со лента, што доведува до тешкотии при дехидратација на гипсот.

2.Концентрација на чад на влезот

Кулата за апсорпција со влажна десулфуризација има одреден синергистички ефект на отстранување на прашина, а нејзината ефикасност на отстранување на прашина може да достигне околу 70%. Електраната е дизајнирана да има концентрација на прашина од 20mg/m3 на излезот на собирачот на прашина (влез за десулфуризација). За да се заштеди енергија и да се намали потрошувачката на електрична енергија на постројката, вистинската концентрација на прашина на излезот на собирачот на прашина се контролира на околу 30mg/m3. Вишокот прашина влегува во кулата за апсорпција и се отстранува со синергистичкиот ефект на отстранување на прашина на системот за десулфуризација. Повеќето од честичките прашина што влегуваат во кулата за апсорпција по електростатското прочистување на прашината се помали од 10μm, или дури и помали од 2,5μm, што е многу помало од големината на честичките од гипсената кашеста маса. Откако прашината ќе влезе во вакуумскиот транспортер со лента со гипсената кашеста маса, таа исто така го блокира филтер-крпата, што резултира со слаба пропустливост на воздухот на филтер-крпата и тешкотии при дехидрација на гипсот.

2. Влијание на квалитетот на гипсната каша

1 Густина на кашеста маса

Големината на густината на кашестата смеса ја означува густината на кашестата смеса во апсорпционата кула. Ако густината е премала, тоа значи дека содржината на CaSO4 во кашестата смеса е ниска, а содржината на CaCO3 е висока, што директно предизвикува губење на CaCO3. Во исто време, поради малите честички CaCO3, лесно е да се предизвикаат тешкотии при дехидратација на гипс; ако густината на кашестата смеса е преголема, тоа значи дека содржината на CaSO4 во кашестата смеса е висока. Повисокиот CaSO4 ќе го попречи растворањето на CaCO3 и ќе ја инхибира апсорпцијата на SO2. CaCO3 влегува во системот за вакуумска дехидратација со гипсовата смеса и исто така влијае на ефектот на дехидратација на гипсот. За да се дадат целосно предностите на двокулниот систем за двојна циркулација на десулфуризација на влажен димни гасови, pH вредноста на кулата од прва фаза треба да се контролира во опсег од 5,0 ± 0,2, а густината на кашестата смеса треба да се контролира во опсег од 1100 ± 20 кг/м3. Во реално работење, густината на кашестата маса во кулата од прва фаза на постројката е околу 1200 кг/м3, а дури достигнува и 1300 кг/м3 во високи периоди, што секогаш се контролира на високо ниво.

2. Степен на присилна оксидација на кашеста маса

Присилната оксидација на кашестата маса се состои во внесување доволно воздух во кашестата маса за да се заврши реакцијата на оксидација на калциум сулфит во калциум сулфат, а стапката на оксидација е поголема од 95%, што осигурува дека има доволно сорти на гипс во кашестата маса за раст на кристалите. Ако оксидацијата не е доволна, ќе се генерираат мешани кристали од калциум сулфит и калциум сулфат, што ќе предизвика бигор. Степенот на присилна оксидација на кашестата маса зависи од фактори како што се количината на воздух за оксидација, времето на задржување на кашестата маса и ефектот на мешање на кашестата маса. Недоволниот воздух за оксидација, прекраткото време на задржување на кашестата маса, нееднаквата распределба на кашестата маса и слабиот ефект на мешање ќе предизвикаат содржината на CaSO3·1/2H2O во кулата да биде превисока. Може да се види дека поради недоволна локална оксидација, содржината на CaSO3·1/2H2O во кашестата маса е значително повисока, што резултира со тешкотии при дехидрација на гипс и поголема содржина на вода.

3. Содржина на нечистотии во кашестата маса Нечистотиите во кашестата маса главно доаѓаат од димни гасови и варовник. Овие нечистотии формираат јони на нечистотии во кашестата маса, влијаејќи на решетката на структурата на гипсот. Тешките метали континуирано растворени во чад ќе ја инхибираат реакцијата на Ca2+ и HSO3-. Кога содржината на F- и Al3+ во кашестата маса е висока, ќе се генерира флуор-алуминиумски комплекс AlFn, кој ќе ја покрие површината на честичките од варовник, предизвикувајќи труење со кашеста маса, намалувајќи ја ефикасноста на десулфуризација, а фините честички од варовник се мешаат во нецелосно реагирани кристали од гипс, што го отежнува дехидрирањето на гипсот. Cl- во кашестата маса главно доаѓа од HCl во димни гасови и вода од процесот. Содржината на Cl- во водата од процесот е релативно мала, па затоа Cl- во кашестата маса главно доаѓа од димни гасови. Кога има голема количина на Cl- во кашестата маса, Cl- ќе биде завиткан во кристали и комбиниран со одредена количина на Ca2+ во кашестата маса за да формира стабилен CaCl2, оставајќи одредена количина вода во кристалите. Во исто време, одредена количина на CaCl2 во кашестата смеса ќе остане помеѓу кристалите од гипс, блокирајќи го каналот на слободна вода помеѓу кристалите, предизвикувајќи зголемување на содржината на вода во гипсот.

3. Влијание на состојбата на работа на опремата

1. Систем за дехидратација на гипс Гипсната кашеста маса се пумпа во гипсовиот циклон за примарна дехидратација преку пумпата за празнење на гипс. Кога кашестата маса од долниот тек е концентрирана до содржина на цврсти материи од околу 50%, таа тече во вакуумскиот лентест транспортер за секундарна дехидратација. Главните фактори што влијаат на ефектот на сепарација на гипсовиот циклон се влезниот притисок на циклонот и големината на млазницата за таложење на песок. Ако влезниот притисок на циклонот е пренизок, ефектот на сепарација на цврсто-течно ќе биде слаб, кашестата маса од долниот тек ќе има помалку содржина на цврсти материи, што ќе влијае на ефектот на дехидратација на гипсот и ќе ја зголеми содржината на вода; ако влезниот притисок на циклонот е превисок, ефектот на сепарација ќе биде подобар, но ќе влијае на ефикасноста на класификација на циклонот и ќе предизвика сериозно абење на опремата. Ако големината на млазницата за таложење на песок е преголема, тоа исто така ќе предизвика кашестата маса од долниот тек да има помалку содржина на цврсти материи и помали честички, што ќе влијае на ефектот на дехидратација на вакуумскиот лентест транспортер.

Превисокиот или пренискиот вакуум ќе влијае на ефектот на дехидрација на гипс. Ако вакуумот е пренизок, способноста за извлекување на влага од гипсот ќе се намали, а ефектот на дехидрација на гипс ќе биде полош; ако вакуумот е превисок, празнините во филтер-крпата може да се блокираат или лентата може да отстапи, што исто така ќе доведе до полош ефект на дехидрација на гипс. Под исти работни услови, колку е подобра пропустливоста на воздух на филтер-крпата, толку е подобар ефектот на дехидрација на гипс; ако пропустливоста на воздух на филтер-крпата е слаба и филтер-каналот е блокиран, ефектот на дехидрација на гипс ќе биде полош. Дебелината на филтер-колачот, исто така, има значително влијание врз дехидрацијата на гипсот. Кога брзината на лентата за транспорт се намалува, дебелината на филтер-колачот се зголемува, а способноста на вакуум пумпата да го извлече горниот слој од филтер-колачот е ослабена, што резултира со зголемување на содржината на влага во гипсот; кога брзината на лентата за транспорт се зголемува, дебелината на филтер-колачот се намалува, што лесно може да предизвика локално истекување на филтер-колачот, уништувајќи го вакуумот, а исто така предизвикувајќи зголемување на содржината на влага во гипсот.

2. Абнормалното работење на системот за третман на отпадни води од десулфуризација или малиот волумен на третман на отпадни води ќе влијае на нормалното испуштање на отпадните води од десулфуризација. При долготрајна работа, нечистотиите како што се чад и прашина ќе продолжат да влегуваат во кашестата смеса, а тешките метали, Cl-, F-, Al- итн. во кашестата смеса ќе продолжат да се збогатуваат, што резултира со континуирано влошување на квалитетот на кашестата смеса, што влијае на нормалниот тек на реакцијата на десулфуризација, формирањето на гипс и дехидратацијата. Земајќи го Cl- во кашестата смеса како пример, содржината на Cl- во кашестата смеса на апсорпционата кула од прво ниво на електраната е висока до 22000mg/L, а содржината на Cl- во гипсот достигнува 0,37%. Кога содржината на Cl- во кашестата смеса е околу 4300mg/L, ефектот на дехидратација на гипсот е подобар. Со зголемувањето на содржината на хлоридни јони, ефектот на дехидратација на гипсот постепено се влошува.

Контролни мерки

1. Зајакнување на прилагодувањето на согорувањето при работата на котелот, намалување на влијанието на вбризгувањето на маслото и стабилното согорување врз системот за десулфуризација за време на фазата на стартување и исклучување на котелот или работата со ниско оптоварување, контрола на бројот на циркулациони пумпи за кашеста маса што се ставаат во функција и намалување на загадувањето од несогорената мешавина од прав од масло во кашестата маса.

2. Земајќи ја предвид долгорочната стабилна работа и целокупната економичност на системот за десулфуризација, зајакнете го прилагодувањето на работата на собирачот на прашина, усвојте работа со високи параметри и контролирајте ја концентрацијата на прашина на излезот на собирачот на прашина (влез за десулфуризација) во рамките на дизајнерската вредност.

3. Следење на густината на кашестата маса во реално време (мерач на густина на кашеста маса), волумен на воздух за оксидација, ниво на течност во апсорпционата кула (радарски мерач на ниво), уред за мешање на кашеста маса итн. за да се обезбеди дека реакцијата на десулфуризација се изведува под нормални услови.

4. Зајакнување на одржувањето и прилагодувањето на гипсовиот циклон и вакуумскиот лентест транспортер, контрола на влезниот притисок на гипсовиот циклон и степенот на вакуум на лентестиот транспортер во разумен опсег и редовно проверување на циклонот, млазницата за таложење на песок и филтер-крпата за да се осигура дека опремата работи во најдобра состојба.

5. Обезбедете нормално функционирање на системот за третман на отпадни води од десулфуризација, редовно испуштајте ги отпадните води од десулфуризација и намалете ја содржината на нечистотии во кашестата маса на апсорпционата кула.

Заклучок

Тешкотиите при дехидратација на гипс се чест проблем кај опремата за влажна десулфуризација. Постојат многу фактори на влијание, кои бараат сеопфатна анализа и прилагодување од повеќе аспекти, како што се надворешни медиуми, услови на реакција и статус на работа на опремата. Само со длабоко разбирање на механизмот на реакцијата на десулфуризација и карактеристиките на работата на опремата и рационално контролирање на главните работни параметри на системот, може да се гарантира ефектот на дехидратација на десулфуризираниот гипс.

Време на објавување: 06.02.2025